jueves, 28 de agosto de 2008

BOMBA INYECTOR

bomba-inyector. Sistema de inyección Diesel creado por Bosch en el que hay una bomba de gasóleo para cada cilindro, unida a un inyector controlado electrónicamente. Su principal ventaja es que reduce el trayecto que recorre el gasóleo desde la bomba hasta que llega a la salida del inyector. En consecuencia, la cantidad de gasóleo comprimido y las fluctuaciones de presión son menores que en otros tipos de inyección. El sistema de bomba-inyector es el primero que genera una presión de inyección en turismos superior a 2.000 bar.

TUBO DISTRIBUIDOR

ALIMENTACION DE COMBUSTIBLE ( parte de baja presion )

Alimentación de combustible (parte de baja presión)

Tiene la misión de almacenar el combustible necesario, filtrarlo y ponerlo a disposición del sistema de inyección una cierta presión de alimentación en todas las condiciones de servicio. En algunas aplicaciones se refrigera adicionalmente el combustible de retorno.

Tiene la misión de almacenar el combustible necesario, filtrarlo y ponerlo a disposición del sistema de inyección una cierta presión de alimentación en todas las condiciones de servicio. En algunas aplicaciones se refrigera adicionalmente el combustible de retorno.

lunes, 25 de agosto de 2008

viernes, 22 de agosto de 2008

INYECCION PREVIA

Inyección previa (turismos)En la unidad de bomba-inyector para turismos se ha integrado una inyección previa con activación mecánico-hidráulica para la disminución de los ruidos y contaminantes.La inyección previa se divide en cuatro estados de servicio:

Posición de reposoLa aguja del inyector (7) y el émbolo del acumulador (3) se encuentran en su asiento. La electroválvula esta abierta, siendo imposible el aumento de presión.

Comienzo de la inyección previaSi se cierra la electroválvula, comienza el aumento de presión. Al alcanzarse la presión de apertura del inyector, se levanta la aguja del inyector y la "inyección previa" comienza.Durante esta fase se limita hidráulicamente la carrera de la aguja del inyector mediante una unidad de amortiguación.

Fin de la inyección previaSi la presión sigue aumentando, el émbolo acumulador se levantara de su asiento. Se establece una comunicación entre la cámara de alta presión (2) y la cámara acumuladora (4). La disminución de presión así originada y el aumento simultáneo de la tensión previa del muelle de compresión (5) hacen que la aguja del inyector se cierre. La inyección previa esta concluida El caudal de inyección previa que asciende a unos 1,5 (milímetros cúbicos) es determinado esencialmente por la presión de apertura del émbolo acumulador.

Comienzo de la inyección principalDebido al movimiento continuo del émbolo de bomba sigue aumentando la presión en la cámara de alta presión. Al alcanzarse la presión de apertura, ahora mas alta, en el inyector empieza la inyección principal. A su vez aumenta la presión durante la presión hasta llegar a los 2050 bar.

Posición de reposoLa aguja del inyector (7) y el émbolo del acumulador (3) se encuentran en su asiento. La electroválvula esta abierta, siendo imposible el aumento de presión.

Comienzo de la inyección previaSi se cierra la electroválvula, comienza el aumento de presión. Al alcanzarse la presión de apertura del inyector, se levanta la aguja del inyector y la "inyección previa" comienza.Durante esta fase se limita hidráulicamente la carrera de la aguja del inyector mediante una unidad de amortiguación.

Fin de la inyección previaSi la presión sigue aumentando, el émbolo acumulador se levantara de su asiento. Se establece una comunicación entre la cámara de alta presión (2) y la cámara acumuladora (4). La disminución de presión así originada y el aumento simultáneo de la tensión previa del muelle de compresión (5) hacen que la aguja del inyector se cierre. La inyección previa esta concluida El caudal de inyección previa que asciende a unos 1,5 (milímetros cúbicos) es determinado esencialmente por la presión de apertura del émbolo acumulador.

Comienzo de la inyección principalDebido al movimiento continuo del émbolo de bomba sigue aumentando la presión en la cámara de alta presión. Al alcanzarse la presión de apertura, ahora mas alta, en el inyector empieza la inyección principal. A su vez aumenta la presión durante la presión hasta llegar a los 2050 bar.

CARRERA RECIDUAL

Carrera residual (d)Si se desconecta la bobina del electroimán (7), la electroválvula se abre después de un breve tiempo de retardo y habilita nuevamente el paso a través de la comunicación entre la cámara de alta presión y la parte de baja presión.En la fase de transición entre la carrera de alimentación y la carrera residual se alcanza la presión punta. Esta varía, según el tipo de bomba, entre 1800 y 2050 bar como máximo. Después de estar abierta la electroválvula, la presión cae rápidamente. Al haberse quedado debajo del valor de la presión de cierre de inyector, el inyector se cerrará y finalizará el proceso de inyección.El combustible restante, suministrado por el elemento de bomba hasta la cúspide de la leva de accionamiento, es presionado hacia la parte de baja presión a través del canal de retorno.Los sistemas de bomba-inyector son seguros intrínsecamente, o sea que en caso de un fallo, sumamente improbable, no se podrá producir más que una sola inyección descontrolada:Si la electroválvula permanece abierta no se podrá inyectar, puesto que el combustible fluirá de vuelta a la parte de baja presión, no siendo posible formar presión alguna. Ya que el llenado de la cámara de alta presión se efectúa exclusivamente a través de la electroválvula, el combustible no puede llegar a la cámara de alta presión si la electroválvula está permanentemente cerrada. En este caso a lo sumo se podrá inyectar una sola vez.Puesto que la unidad de bomba-inyector está montada en la culata, está expuesta a temperaturas elevadas. Para mantener en el nivel más bajo posible las temperaturas en la unidad de bomba-inyector, se refrigera mediante el combustible que retorna a la parte de baja presión.Mediante unas medidas idóneas en la entrada en la unidad bomba-inyector se asegura que las diferencias de temperatura del combustible de cilindro a cilindro sean mínimas.

CARRERA DE ALIMENTACION

Carrera de alimentación y proceso de inyección (c)La unidad de control suministra corriente a la bobina del electroimán (7) en un momento determinado, de modo que la aguja de la electroválvula es atraída al asiento (8), cortándose la comunicación entre la cámara de alta presión y la parte de baja presión. Este momento se denomina "comienzo de inyección eléctrico". El cierre de la aguja de la electroválvula se traduce en un cambio de la corriente de la bobina. Esto lo detecta la unidad de control (detección BIP). De este modo se puede averiguar el comienzo de suministro real, teniéndolo en cuenta para calcular el siguiente proceso de inyección. La presión del combustible en la cámara de alta presión aumenta debido al movimiento del émbolo de la bomba. Debido a ello aumenta también la presión en el inyector.Al alcanzarse la presión de apertura de inyector de aprox. 300 bar se levantará la aguja del inyector (9) y el combustible se inyecta en la cámara de combustión ("comienzo de inyección real") o comienzo de alimentación. A causa del elevado caudal de alimentación del émbolo de bomba sigue aumentando la presión durante todo el proceso de inyección.

CARRERA PREVIA

Carrera previa (b)El émbolo de bomba baja debido al giro de la leva de accionamiento (1). La electroválvula está abierta y el combustible es presionado por el émbolo de bomba, a través del canal de retorno de combustible, a la parte de baja presión de la alimentación de combustible.

ASPIRACION

Carrera de aspiración (a)El émbolo de la bomba (2) es movido hacia arriba mediante el muelle de reposición (3). El combustible, que se encuentra permanentemente bajo sobrepresión, fluye desde la parte de baja presión de la alimentación de combustible, a través de los taladros de entrada integrados en el bloque del motor y el canal de entrada de combustible, a la cámara de baja presión (6) también llamada cámara de electroválvula. La electroválvula está abierta. El combustible llega a través de un taladro de comunicación a la cámara de alta presión (4, llamada también recinto del elemento).

INYECTOR PRINCIPAL

ESTRUCTURA INTERNA PARA VEHICULOS INDUSTRIALES

Estructura interna de la unidad bomba-inyector para vehículos industriales

1.- Perno esférico2.- Muelle de reposición3.- Émbolo de bomba4.- Cuerpo de bomba5.- Conector eléctrico6.- Núcleo magnético7.- Tuerca de fijación de electroválvula8.- Aguja de electroválvula9.- Placa del inducido10.- Bobina del electroimán11.-.Retorno de combustible (parte de baja presión)12.- Junta13.- Entrada de combustible14.- Tapón de alta presión15.- Tapón de baja presión16.- Tope para la carrera de la electroválvula17.- Estrangulador18.- Sujetamuelles19.- Tuerca de fijación20.- Inyector integrado21.- Culata del moto22.- Muelle de compresión (muelle del inyector)23.- Perno de presión24.- Disco intermedio25.- Cámara de alta presión (recinto del elemento)26.- Muelle de electroválvu

1.- Perno esférico2.- Muelle de reposición3.- Émbolo de bomba4.- Cuerpo de bomba5.- Conector eléctrico6.- Núcleo magnético7.- Tuerca de fijación de electroválvula8.- Aguja de electroválvula9.- Placa del inducido10.- Bobina del electroimán11.-.Retorno de combustible (parte de baja presión)12.- Junta13.- Entrada de combustible14.- Tapón de alta presión15.- Tapón de baja presión16.- Tope para la carrera de la electroválvula17.- Estrangulador18.- Sujetamuelles19.- Tuerca de fijación20.- Inyector integrado21.- Culata del moto22.- Muelle de compresión (muelle del inyector)23.- Perno de presión24.- Disco intermedio25.- Cámara de alta presión (recinto del elemento)26.- Muelle de electroválvu

ESTRUCTURA INTERNA

Estructura interna de la unidad bomba-inyector para turismos

1.- Perno esférico2.- Muelle de reposición3.- Émbolo de bomba4.- Cuerpo de bomba5.- Conector6.- Núcleo magnético7.- Muelle de compensación8.- Aguja de electroválvula9.- Inducido10.- Bobina de electroimán11.- Retorno de combustible (parte de baja presión)12.- Junta13.- Taladros de entrada (aprox. 350 agujeros taladrados con láser como filtro)14.- Tope hidráulico (unidad de amortiguación)15.- Asiento de aguja16.- Arandela estanqueizada17.- Cámara de combustión del motor18.- Aguja del inyector19.- Tuerca de fijación20.- Inyector integrado21.- Culata del motor22.- Muelle de compresión (muelle de inyector)23.- Embolo acumulador (émbolo alternativo)24.- Cámara acumuladora25.- Cámara de alta presión (recinto del elemento)26.- Muelle de electroválvula27.- Árbol de levas de accionamiento28.- Balancín de rodillo

1.- Perno esférico2.- Muelle de reposición3.- Émbolo de bomba4.- Cuerpo de bomba5.- Conector6.- Núcleo magnético7.- Muelle de compensación8.- Aguja de electroválvula9.- Inducido10.- Bobina de electroimán11.- Retorno de combustible (parte de baja presión)12.- Junta13.- Taladros de entrada (aprox. 350 agujeros taladrados con láser como filtro)14.- Tope hidráulico (unidad de amortiguación)15.- Asiento de aguja16.- Arandela estanqueizada17.- Cámara de combustión del motor18.- Aguja del inyector19.- Tuerca de fijación20.- Inyector integrado21.- Culata del motor22.- Muelle de compresión (muelle de inyector)23.- Embolo acumulador (émbolo alternativo)24.- Cámara acumuladora25.- Cámara de alta presión (recinto del elemento)26.- Muelle de electroválvula27.- Árbol de levas de accionamiento28.- Balancín de rodillo

PARTES FUNCIONALES

La unidad bomba-inyector se divide en las siguientes unidades funcionales.

Generación de alta presiónLos componentes principales a la generación de alta presión son el cuerpo de la bomba con el embolo de la bomba y el muelle de reposición.

Electroválvula de alta presión Tiene la misión de determinar el momento de inyección y la duración de la inyección. Consta de los componentes principales bobina, aguja de electrovalvula, inducido, núcleo magnético y muelle de electroválvula

InyectorEl inyector pulveriza y distribuye el combustible exactamente dosificado en la cámara de combustión y conformar así el desarrollo de la inyección. El inyector esta adosado al cuerpo de la unidad bomba-inyector mediante la tuerca de fijación (12).

ESTRUCTURA

EstructuraEl cuerpo (4) de la unidad de bomba-inyector sirve de cilindro de bomba: posee un brazo en el cual esta integrada la electroválvula de alta presión (1). El cuerpo establece las comunicaciones internas mediante unos conductos que unen la cámara de alta presión (5) (llamada también recinto del elemento) con la electroválvula y el inyector (6). La parte exterior de la unidad bomba-inyector esta dispuesta de tal forma que sea posible la fijación mediante garras (9) en la culata del motor (3). El muelle de reposición (2) presiona el embolo de la bomba contra el balancín (7), y este contra la leva de accionamiento (8). De este modo se evita durante el servicio la separación del embolo, el balancín y la leva. Una vez concluida la inyección, el muelle presiona el embolo de vuelta a la posición inicial. La entrada de combustible (11) a la unidad bomba inyector el retorno de combustible (10).

MONTAJE Y ACONDICIONAMIENTO

Montaje y accionamientoHay una unidad bomba-inyector (7) por cada cilindro del motor montada directamente sobre la culata. El inyector (4) de la unidad bomba-inyector penetra directamente en la cámara de combustión (8). El árbol de levas (2) del motor tiene para cada unidad de bomba-inyector una leva de accionamiento. La carrera de leva es transmitida por un balancín (1) al embolo de la bomba (6) para que este suba y baje y con ello bombea el combustible.Ademas de la activación eléctrica (5) de la electroválvula (3) , el comienzo de inyección y el caudal de inyección dependen de la velocidad actual del embolo de la bomba, la cual es determinada por la forma de la leva. Por ello el árbol de levas debe estar fabricado con precisión. Las fuerzas que atacan durante el servicio lo incitan a oscilaciones giratorias, lo que pueden ejercer una influencia negativa en la característica de inyección y la tolerancia de caudal.

ALIMENTACION DE COMBUSTIBLE DE ALTA PRESION

Alimentación de combustible (parte de alta presión)

La parte de alta presión de un sistema UIS lo forma la unidad bomba-inyector que tiene la misión de inyectar el combustible, en el interior del cilindro del motor en el momento determinado por la unidad de control en una cantidad exacta y a la presión necesaria. Con esta unidad se elimina las tuberías que unen la bomba de alta presión con los inyectores, con esto se gana en perdidas de presión de inyección en las tubería y permite trabajar con presiones mas altas.

La parte de alta presión de un sistema UIS lo forma la unidad bomba-inyector que tiene la misión de inyectar el combustible, en el interior del cilindro del motor en el momento determinado por la unidad de control en una cantidad exacta y a la presión necesaria. Con esta unidad se elimina las tuberías que unen la bomba de alta presión con los inyectores, con esto se gana en perdidas de presión de inyección en las tubería y permite trabajar con presiones mas altas.

viernes, 25 de julio de 2008

ELEMENTO DE BOMBEO

Los embolos funcionan dentro de un pequeño cilindro en el rotor y gira en la cabeza hidraulica.mientras haya un espacio en los embolos se carga con bombustible . el rotor en este momento tiene el orificio de entrada alineado con el orificio de dosificacion en la caveza hidraulica y una cantidad dosificada de combustible que viene desde esa valvula obliga a los embolos a separarse.La distancia que se separen los embolos se determina en la practica por la presion de conbustible y por el tiempo en que esten alineados los orificios de entrada y dosificacion.

Mientras el rotor continua girando el orificio de entrada permanece cerrado, pero el orificio de salida del rotor alinea con uno de los orificios distribuidores en la caveza hidraulica que esta conectado con un inyector. Los lòbulos de el anillo de exentrica han empujado a los embolos uno contra el otro para producir una carga de combustible a alta presion. Con la rotacion continua del rotor otro orificio de entrada en èl alinea con el orificio de dosificacion en la caveza hidraulica para que llegue a los embolos mos combustible dosificado . con mas rotacion el orificio de salida del rotor alinea con otro orificio distribuidor para enviar una carga de combustible al siguiente inyector en el orden de encendido del motor y asì continua el ciclo de carga y de bombeo.

La exactitud del espaciamiento entre los obulos del anillo de exentrica y los orificios para combustible en la caveza hidraulica y an al rotor permite tener el intervalo correcto de cincronizacion entre las inyecciones ; el elemento de bombeo envia exactamente la misma carga dosificada a cada inyector.

VALVULA DE DOSIFICACION

Esta valvula recibe la presion de trnsferencia de la bomba de aspas , que actua contra la cara de la valvula para moverla en un sentido. Tambien actua por la carga del resorte accionadon por la palanca de control. La cantidad de combustible que pasa por la valvula de dosificacion se controla con esos dos factores , que determna la posicion de la misma con relacion a su orificio . Esto, a su vez controla la cantidad de combustible inyectado y, por lo tanto la velocidad y la potencia del motor.

Mientras el rotor continua girando el orificio de entrada permanece cerrado, pero el orificio de salida del rotor alinea con uno de los orificios distribuidores en la caveza hidraulica que esta conectado con un inyector. Los lòbulos de el anillo de exentrica han empujado a los embolos uno contra el otro para producir una carga de combustible a alta presion. Con la rotacion continua del rotor otro orificio de entrada en èl alinea con el orificio de dosificacion en la caveza hidraulica para que llegue a los embolos mos combustible dosificado . con mas rotacion el orificio de salida del rotor alinea con otro orificio distribuidor para enviar una carga de combustible al siguiente inyector en el orden de encendido del motor y asì continua el ciclo de carga y de bombeo.

La exactitud del espaciamiento entre los obulos del anillo de exentrica y los orificios para combustible en la caveza hidraulica y an al rotor permite tener el intervalo correcto de cincronizacion entre las inyecciones ; el elemento de bombeo envia exactamente la misma carga dosificada a cada inyector.

VALVULA DE DOSIFICACION

Esta valvula recibe la presion de trnsferencia de la bomba de aspas , que actua contra la cara de la valvula para moverla en un sentido. Tambien actua por la carga del resorte accionadon por la palanca de control. La cantidad de combustible que pasa por la valvula de dosificacion se controla con esos dos factores , que determna la posicion de la misma con relacion a su orificio . Esto, a su vez controla la cantidad de combustible inyectado y, por lo tanto la velocidad y la potencia del motor.

BOMBAS DE INYECCION TIPO DISTRIBUIDOR (DPA)

La bomba de inyeccion tipo distribuidor (DPA) se monta con brida en el motor y se impulsa mediante un eje estriado.Este tipo de bomba se puede montar vertical o horizontalmente.Las piezas se encuentran dentro de una cubierta y la precion dentro de la cubierta impide la entrada de polvo, agua y otros cuerpos extraños.

FUNCIONAMIENTO DE LA BOMBA

FUNCIONAMIENTO DE LA BOMBA

- El combustible que viene de la bomba elevadora entra ala bomba de inyeccion por la entrada y llega a la bomba de transferencia tipo aspas ; esta aplica presion al combustible.

- Uuna valvula reguladora de presion controla la presion del combustible que viene de la bomba de transferencia.

- El combustible que viene de la bomba de tranferencia se distribuye por conductos en la cabeza hidraulica hasta la valvula de docificacion i medicion; esta valvula se acciona con la palanca de control para controlar el fluja de combustible por esa valvula hasta el elemento de bombeo. La valvula de dosificacion que controla el paso de combustible al elemento de bombeo controla tambien la cantidad de combustible entregado a los inyectores y, por tanto la velocidad de potencia del motor.

- El combustible que sale de la valvula de dosificacion pasa por conductos en la caveza hidraulica hasta el rotor. La caveza hidraulica esta fija en el cuerpo de la bomba en la cual gira el ritor, los oroficios en la caveza hidraulica se alinean con los del rotor cuando este gira.

- El rotor es el componente rotatorio central de la bomba de inyeccion , que se impulsa del motor mediante un eje estriado el rotor tiene un ajuste muy preciso en la cabeza hidraulica en la cual gira.El combustible de la cabeza hidraulica penetra al rotor durante el tiempo en que los orificios estan alineados y despues pasa por una perforacion central en el rotor hasta el elemento de bombeo que se encuentra en el extremo del rotor.

- El elemento unico de bombeo consta de dos embolos opuestos montados en una cavidad que atravieza el rotor. Los embolos giran con el rotor dorante y en la carrera de bombeo se los empuja hacia dentro entre si para bombear una carga de combustible a alta presion a los inyectores. un anillode excentrica con lobulos internos acciona los embolos,el anillo tiene el mismo numero de lobulos que cilindros del motor,por tanto en un motor de cuatro cilindros ocurriran cuatro acciones de bombeo por cada revolucion de la bomba.

- El rotor envia la carga de combustible a alta presion , producida por el elemento de bombeo , a un orificio en la caveza hidraulica conectado con el exterior de la bomba atravez de un conducto en la caveza hidraulica.Por tanto, toda la crga del rotor puede pasar por el conducto asta el tubo para el inyector que esta conectado con un orificio en el exterior de la bomba y llega al inyector.

- En la caveza hidraulica hay un orificio para cada cilindro, del motor por lo que cuando gira el rotor, un orificio en el mismo enviara una carga de combustible a la caveza hidraulica , que la distribuira al cilindro correspondiente.

BOMBAS DE INYECCION TIPO DISTRIBUIDOR

Las bombas de inyeccion tipo distribuidor reciben su nombre por su metodo particular para distribuir combustible a los inyectores.Mientras que en las bombas en linea se utiliza cierto numero de elementos de bombeo para darle alta prsion al combustible y luego distribuirlo a los inyectores.

La bomba elevadora succiona el combustible del tanque lo envia atravez del sedimentador y loentrega a la bomba de inyeccion atravez del filtro. Una bomba de aspas en la cubierta de la bomba d inyeccion, llamada bomba de transferencia en algunos sistemas y bomba de alimentacion en otros le da presion al combustible en la bomba de inyeccion, la presion se controla con una valvula reguladora.

Labomba de inyeccion realiza la funcion de entregar combustible a alta presion a loa inyectores en el orden de encendido del motor. El sobrante de combustible de la bomba de inyeccion se recive desde una valvula de retorno y pasa por el tubo de retorno asta el tanque La circula cion de combustible en esta forma sirve para enfriar y lubricar la bomba y purgar el aire del sistema.

Un solenoide instalado en la bomba permite parar el motor desde el compartimiento del conductor. cuando se gira el interruptor a ON el solenoide se energiza y se abre su valvula para que la bomba sudministre combustible.Al mover el interruptor a OFF el solenoide se desenergiza y la valvula se cierra con lo cual se corta el suministro de combustible y se para el motor.Debido a que el combustible lubrica la bomba, es esencial impedir la en trada de agua a ella para lo cual se utiliza el sedimentador. Cualquier agua que haya en el sistema quedara detenida en al fondo del sedimentador y se puede vaciar o drenar.

El filtro de combustible retiene las particulas de solidos de combustible de alededor del tamaño de 4 0 5 micras. Filtra asgunas goticas de agua pero no puede quitar todo el agua, pues esto es funcion del sedimentador.

Hay diversos modelos de bombas de inyeccion tipo distribuidor que funciona con los mismos principios basicos, pero su contruccion es diferente. A continuacion se describiran las bombas de diferente construccion.

martes, 22 de julio de 2008

VARILLAJE DE CONTROL

El pedal o palanca de acelerador, accionados por el operador, estan conectados por medio de varillaje con el gobernador que, a du vez esta conectado con la cremallera de control;la varilla de combustible del gobernador esta conectada con el tubo de control; este que esta montado en la parte superiorde la culata de cilindros debajo de la tapa de balancines, tiene montada la palanca de control el extremoi inferior de esta palanca acopla con la orquilla en el extremo de la cremallera de control de combustible.

la accion del gobernador, por medio de la barilla de bombustible hace girar el tubo de control para mover la cremallera del inyector hacia dentro o a fuera, segun de requiera, para controlar la cantidad de combustible entregada por el inyector.

la accion del gobernador, por medio de la barilla de bombustible hace girar el tubo de control para mover la cremallera del inyector hacia dentro o a fuera, segun de requiera, para controlar la cantidad de combustible entregada por el inyector.

BOMBAS DE INYECCION ROTATIVAS

BOSCH desde hace 30 años utiliza bombas rotativas de pistón axial. El principio mediante el cual un único pistón genera por su movimiento longitudinal la presión de inyección para todos los cilindros del motor, distribuyendo al mismo tiempo por su movimiento giratorio el combustible por las salidas de la bomba.

Bomba rotativa Bosch del tipo VE

La necesidad de una dosificación de combustible y ajuste del inicio de la inyección cada vez mas flexibles y exactos, supuso el desarrollo de un gran numero de elementos de regulación adicionales. De esta forma se puede ajustar, por poner un ejemplo, la cantidad de inyección máxima en función del numero de rpm, de la presión de carga y de la temperatura del combustible, con lo que se consigue en todas las condiciones de servicio un funcionamiento del motor sin humo, al mismo tiempo que se alcanza el máximo numero de revoluciones posibles. Para impedir que se pare el motor, al conectar, por ejemplo el aire acondicionado, un regulador corrige el numero de revoluciones en vació. Para facilitar un buen arranque en frió así como para optimizar las emisiones y el nivel de ruido se pueden realizar en el regulador de inyección diversas intervenciones.

En la figura de la derecha se ve una bomba rotativa tipo VE como la vista anteriormente, se diferencia de en disponer en su parte superior de un corrector de sobrealimentación para motores diesel turboalimentados.

Estos elementos de regulación adicionales, que como mecanismos de precisión mecánicos, trabajan especialmente de forma mecánica o hidráulica, han hecho que las bombas sean cada vez mas complejas. Aunque técnicamente están bastante perfeccionadas, su flexibilidad y precisión son limitadas, por lo que se ha hecho necesario la utilización de elementos de regulación adicionales de carácter electrico-electrónico que puedan configurar circuitos de regulación cerrados con una precisión elevada.

Lo primero que se hizo con el fin de avanzar en estas mejoras fue regular de forma electrónica el inicio de la inyección y mantener la dosificación de combustible como hasta entonces. Para ello se monto en el portainyector un sensor que registra el movimiento de la aguja, por lo tanto se sabe el inicio real de la inyección. La unidad de control electrónica ECU compara el valor real con el valor nominal, que depende del numero de rpm, de la carga, de la temperatura del agua de refrigeración y de otros parámetros. En caso de desviaciones, el regulador electrónico modifica el comienzo de la inyección hasta que se alcanza el valor nominal.

Evolución de la bomba rotativa de pistón axial: izquierda.- Bomba mecánica del tipo VEcentro.- Bomba electrónica VP37; derecha.- Bomba electrónica VP30 PSG5.

La primera utilización del control electrónico diesel fue en un prototipo de Peugeot en 1982, luego fue introducido a los modelos de serie por BMW y Daimler-Benz algunos meses más tarde. La casa Bosch empezó por primera vez la fabricación en serie de estos sistemas en el año 1984. Desde 1986 Bosch también ha utilizado el EDC en los sistemas de inyección de vehículos comerciales.

Desde 1987 Bosch fabrica en serie los sistemas de inyección totalmente electrónicos (EDC: Electronic Diesel Control), en los que ademas del comienzo de inyección, también se regula electrónicamente la dosificación, mediante un sistema de medida basado en un imán giratorio eléctrico que sustituye en esta función al regulador mecánico. También la electrónica permite la realización de otras funciones en el ámbito de la gestión del motor y del vehículo, por ejemplo, la regulación de la reglamentación de los gases de escape para reducir a un mínimo las emisiones de óxido nítrico, así como la regulación de la presión del turbo, la autodiagnosis, el control de tiempo de incandescencia, así como la asociación con otros elementos del vehículo como el inmovilizador, el cambio automático.

El sistema EDC que primero se utilizo en motores de inyección indirecta, a partir de 1989 se utiliza también para motores diesel de inyección directa. Las presiones de inyección alcanzan 700 bar en la bomba y aproximadamente 1000 bar en el inyector. Para minimizar el ruido se emplea un inyector con dos muelles conectados en linea. Durante el inicio de la inyección, la aguja del inyector se abre solamente unas pocas centésimas de milímetro, de modo que en la cámara de combustible solo penetra una parte mínima de la cantidad de combustible. La sección de inyector completa solo se abre en el proceso de inyección subsiguiente, inyectando la parte principal de la cantidad de combustible. Con este procedimiento de inyección escalonada la combustión se realiza de forma mucho mas suave y silenciosa.

Hasta ahora hemos hablado de bombas de pistón axial pero a partir de 1996 Bosch fabrica en serie bombas de pistones radiales. Con esta configuración se consigue mayores presiones de inyección, hasta 1500 bar en las bombas utilizadas en motores de vehículos comerciales de tamaño medio (furgonetas). La bomba radial VP44 permite ajustar el avance y el caudal inyectado a través de electroválvulas de rápida actuación, consiguiendo un control exacto y flexible de todos los parámetros de la inyección. Las válvulas electromagnéticas es una mejora con respecto a las bombas de pistón axial y sirven para abrir y cerrar la cámara de presión de la bomba con lo que se consigue una dosificación de combustible mas exacta y flexible. Estas válvulas son accionadas dos veces en milisegundos, consiguiendo que aproximadamente unos 1,5 milímetros cúbicos de combustible alcancen la cámara de combustión antes de la inyección principal. Esta pre-inyección reduce considerablemente el ruido. La VP44 se aplica principalmente a los motores diesel de turismos y de pequeños y medianos vehículos comerciales.

Esquema de una bomba VP44

Foto bomba VP44 PSG5

Foto bomba VP44 PSG16 con ECU integrada.

Ver el esquema de una bomba de pistón axial VP29/30 con todo detalle.Ver el esquema de una bomba de pistón radial VP44 con todo detalle.

Nota: Si alguien se a fijado en el esquema de la bomba rotativa de pistón axial VP29/30 se habrá dado cuenta que no es igual que la bomba estudiada en el articulo de gestión electrónica diesel, esto es debido a que la VP29/30 es una evolución de la otra (VP37), se diferencia en que no utiliza un motor paso a paso para mover la corredera de regulación que dosifica la cantidad de combustible. La VP29/30 suprime el motor paso a paso y la corredera de regulación y la sustituye por una electroválvula de actuación rápida que actúa sobre la cámara de presión donde el combustible es comprimido por el pistón. Con este sistema la bomba VP29/30 consigue mayores presiones de inyección que van de de 800 a 1400 bar.

Bomba rotativa Bosch del tipo VE

La necesidad de una dosificación de combustible y ajuste del inicio de la inyección cada vez mas flexibles y exactos, supuso el desarrollo de un gran numero de elementos de regulación adicionales. De esta forma se puede ajustar, por poner un ejemplo, la cantidad de inyección máxima en función del numero de rpm, de la presión de carga y de la temperatura del combustible, con lo que se consigue en todas las condiciones de servicio un funcionamiento del motor sin humo, al mismo tiempo que se alcanza el máximo numero de revoluciones posibles. Para impedir que se pare el motor, al conectar, por ejemplo el aire acondicionado, un regulador corrige el numero de revoluciones en vació. Para facilitar un buen arranque en frió así como para optimizar las emisiones y el nivel de ruido se pueden realizar en el regulador de inyección diversas intervenciones.

En la figura de la derecha se ve una bomba rotativa tipo VE como la vista anteriormente, se diferencia de en disponer en su parte superior de un corrector de sobrealimentación para motores diesel turboalimentados.

Estos elementos de regulación adicionales, que como mecanismos de precisión mecánicos, trabajan especialmente de forma mecánica o hidráulica, han hecho que las bombas sean cada vez mas complejas. Aunque técnicamente están bastante perfeccionadas, su flexibilidad y precisión son limitadas, por lo que se ha hecho necesario la utilización de elementos de regulación adicionales de carácter electrico-electrónico que puedan configurar circuitos de regulación cerrados con una precisión elevada.

Lo primero que se hizo con el fin de avanzar en estas mejoras fue regular de forma electrónica el inicio de la inyección y mantener la dosificación de combustible como hasta entonces. Para ello se monto en el portainyector un sensor que registra el movimiento de la aguja, por lo tanto se sabe el inicio real de la inyección. La unidad de control electrónica ECU compara el valor real con el valor nominal, que depende del numero de rpm, de la carga, de la temperatura del agua de refrigeración y de otros parámetros. En caso de desviaciones, el regulador electrónico modifica el comienzo de la inyección hasta que se alcanza el valor nominal.

Evolución de la bomba rotativa de pistón axial: izquierda.- Bomba mecánica del tipo VEcentro.- Bomba electrónica VP37; derecha.- Bomba electrónica VP30 PSG5.

La primera utilización del control electrónico diesel fue en un prototipo de Peugeot en 1982, luego fue introducido a los modelos de serie por BMW y Daimler-Benz algunos meses más tarde. La casa Bosch empezó por primera vez la fabricación en serie de estos sistemas en el año 1984. Desde 1986 Bosch también ha utilizado el EDC en los sistemas de inyección de vehículos comerciales.

Desde 1987 Bosch fabrica en serie los sistemas de inyección totalmente electrónicos (EDC: Electronic Diesel Control), en los que ademas del comienzo de inyección, también se regula electrónicamente la dosificación, mediante un sistema de medida basado en un imán giratorio eléctrico que sustituye en esta función al regulador mecánico. También la electrónica permite la realización de otras funciones en el ámbito de la gestión del motor y del vehículo, por ejemplo, la regulación de la reglamentación de los gases de escape para reducir a un mínimo las emisiones de óxido nítrico, así como la regulación de la presión del turbo, la autodiagnosis, el control de tiempo de incandescencia, así como la asociación con otros elementos del vehículo como el inmovilizador, el cambio automático.

El sistema EDC que primero se utilizo en motores de inyección indirecta, a partir de 1989 se utiliza también para motores diesel de inyección directa. Las presiones de inyección alcanzan 700 bar en la bomba y aproximadamente 1000 bar en el inyector. Para minimizar el ruido se emplea un inyector con dos muelles conectados en linea. Durante el inicio de la inyección, la aguja del inyector se abre solamente unas pocas centésimas de milímetro, de modo que en la cámara de combustible solo penetra una parte mínima de la cantidad de combustible. La sección de inyector completa solo se abre en el proceso de inyección subsiguiente, inyectando la parte principal de la cantidad de combustible. Con este procedimiento de inyección escalonada la combustión se realiza de forma mucho mas suave y silenciosa.

Hasta ahora hemos hablado de bombas de pistón axial pero a partir de 1996 Bosch fabrica en serie bombas de pistones radiales. Con esta configuración se consigue mayores presiones de inyección, hasta 1500 bar en las bombas utilizadas en motores de vehículos comerciales de tamaño medio (furgonetas). La bomba radial VP44 permite ajustar el avance y el caudal inyectado a través de electroválvulas de rápida actuación, consiguiendo un control exacto y flexible de todos los parámetros de la inyección. Las válvulas electromagnéticas es una mejora con respecto a las bombas de pistón axial y sirven para abrir y cerrar la cámara de presión de la bomba con lo que se consigue una dosificación de combustible mas exacta y flexible. Estas válvulas son accionadas dos veces en milisegundos, consiguiendo que aproximadamente unos 1,5 milímetros cúbicos de combustible alcancen la cámara de combustión antes de la inyección principal. Esta pre-inyección reduce considerablemente el ruido. La VP44 se aplica principalmente a los motores diesel de turismos y de pequeños y medianos vehículos comerciales.

Esquema de una bomba VP44

Foto bomba VP44 PSG5

Foto bomba VP44 PSG16 con ECU integrada.

Ver el esquema de una bomba de pistón axial VP29/30 con todo detalle.Ver el esquema de una bomba de pistón radial VP44 con todo detalle.

Nota: Si alguien se a fijado en el esquema de la bomba rotativa de pistón axial VP29/30 se habrá dado cuenta que no es igual que la bomba estudiada en el articulo de gestión electrónica diesel, esto es debido a que la VP29/30 es una evolución de la otra (VP37), se diferencia en que no utiliza un motor paso a paso para mover la corredera de regulación que dosifica la cantidad de combustible. La VP29/30 suprime el motor paso a paso y la corredera de regulación y la sustituye por una electroválvula de actuación rápida que actúa sobre la cámara de presión donde el combustible es comprimido por el pistón. Con este sistema la bomba VP29/30 consigue mayores presiones de inyección que van de de 800 a 1400 bar.

UNIDAD DE BOMBA

Unidad de bombaLa bomba es accionada directamente por una leva de inyección situada en el árbol de levas del motor (4). La comunicación con el embolo de bomba se establece a través del muelle de reposición (8) y el impulsor de rodillo (9). La bomba esta fijada con una brida del cuerpo de bomba en el bloque motor.

UNIDAD BOMBA TUBERIA INYECTOR (UPS)

Unidad bomba-tuberia-inyector (UPS)

La misión y el funcionamiento del UPS son parecidos a los sistemas bomba-inyector UIS. La única diferencia entre los dos sistemas es que el UPS separa la generación de la alta presión con la inyección por medio de unas tubería de corto tamaño.La estructura modular del las unidades bomba-tuberia-inyector tiene las ventajas a la hora de acoplarlas en el motor:- No necesita ningún diseño nuevo en la culata.- Rigidez de accionamiento al no ser necesarios balancines.- Manejo sencillo a la hora de hacer reparaciones ya que las unidades se pueden desmontar fácilmente.En las bombas-tuberias-inyector, los inyectores están montados en el portainyector.

EstructuraLas tuberías de alta presión (6) sumamente cortas, de longitud igual para todas las bombas, deben soportar permanentemente la presión máxima de la bomba y las oscilaciones de presión, en parte de alta frecuencia, que se producen durante las pausas de inyección. Por este motivo, las tuberías son de tubos de acero sin costuras, altamente resistentes. Normalmente presentan un diámetro exterior de 6 mm y un diámetro interior de 1,8 mm.

La misión y el funcionamiento del UPS son parecidos a los sistemas bomba-inyector UIS. La única diferencia entre los dos sistemas es que el UPS separa la generación de la alta presión con la inyección por medio de unas tubería de corto tamaño.La estructura modular del las unidades bomba-tuberia-inyector tiene las ventajas a la hora de acoplarlas en el motor:- No necesita ningún diseño nuevo en la culata.- Rigidez de accionamiento al no ser necesarios balancines.- Manejo sencillo a la hora de hacer reparaciones ya que las unidades se pueden desmontar fácilmente.En las bombas-tuberias-inyector, los inyectores están montados en el portainyector.

EstructuraLas tuberías de alta presión (6) sumamente cortas, de longitud igual para todas las bombas, deben soportar permanentemente la presión máxima de la bomba y las oscilaciones de presión, en parte de alta frecuencia, que se producen durante las pausas de inyección. Por este motivo, las tuberías son de tubos de acero sin costuras, altamente resistentes. Normalmente presentan un diámetro exterior de 6 mm y un diámetro interior de 1,8 mm.

REFRIGERADOR DE COMBUSTIBLE

Refrigerador de unidad de controlLos sistemas UIS y UPS para vehículos industriales necesitan un refrigerador de unidad de control si dicha unidad esta montada directamente en el motor. El combustible sirve de medio refrigerante . Este fluye a lo largo de la unidad de control a través de canales de refrigeración y absorbe el calor del sistema electrónico.

Refrigerador de combustibleDebido a la presión elevada que suministran estos dispositivos UIS así como también los sistemas Common-rail utilizados para turismos, el combustible se calienta tan intensamente que requiere ser enfriado, antes del retorno, para proteger el deposito de combustible y el sensor de nivel de llenado. El combustible fluye a través del refrigerador y cede energía térmica al liquido refrigerante.El circuito de refrigeración del combustible esta separado del circuito de refrigeración del motor (6) debido a que con el motor caliente la temperatura del liquido refrigerante es demasiado elevada como para poder enfriar el combustible. Cerca del deposito de compensación (5) el circuito de refrigeración del combustible comunica con el circuito de refrigeración del motor para que se pueda llenar el circuito de refrigeración del combustible, compensandose así las variaciones de volumen a causa de oscilaciones de la temperatura.

Refrigerador de combustibleDebido a la presión elevada que suministran estos dispositivos UIS así como también los sistemas Common-rail utilizados para turismos, el combustible se calienta tan intensamente que requiere ser enfriado, antes del retorno, para proteger el deposito de combustible y el sensor de nivel de llenado. El combustible fluye a través del refrigerador y cede energía térmica al liquido refrigerante.El circuito de refrigeración del combustible esta separado del circuito de refrigeración del motor (6) debido a que con el motor caliente la temperatura del liquido refrigerante es demasiado elevada como para poder enfriar el combustible. Cerca del deposito de compensación (5) el circuito de refrigeración del combustible comunica con el circuito de refrigeración del motor para que se pueda llenar el circuito de refrigeración del combustible, compensandose así las variaciones de volumen a causa de oscilaciones de la temperatura.

VALVULA REGULADORA DE PRESION

Válvula reguladora de presiónTambién llamada válvula de descarga esta montada en el retorno de combustible. Su misión es asegurar que en cualquier estado de servicio haya una presión suficiente en la parte de baja presión de la unidad bomba-inyector (UIS) y de la bomba-tuberia-inyector (UPS), y con ello el uniforme llenado de las unidades inyectoras. El embolo acumulador (3) abre a una presión de rotura de aprox. 3...3,5 bar. El asiento cónico (1) libera el volumen acumulado (2). A través de la junta del intersticio (4) puede fluir muy poco combustible de fuga. Según la presión del combustible, el muelle de compresión (5) será comprimido en grado mayor o menor. De este modo se modifica el volumen acumulador, pudiendose compensar las variaciones menores de la presión. Con una presión de apertura 4...4,5 bar se abrirá también la junta de intersticio. La válvula se cerrara al disminuir la presión del combustible. Para el ajuste previo de la presión de apertura hay dos tornillo (6) con variaciones del escalonamiento del tope elástico.

TIPO DISTRIBUIDOR

En la bomba están integrados diversas válvulas y estranguladores:

Estrangulador de aspiración (4): El caudal de alimentación de la bomba es mayormente proporcional a su velocidad de rotación. El estrangulador de aspiración limita el caudal máximo de alimentación, de modo que no transporte un exceso de combustible.

Válvula de sobrepresión (5): Esta válvula limita la presión máxima en la parte de alta presión.

Taladro estrangulador (2): Las burbujas de vapor en el recorrido de avance de combustible son separadas a través del taladro estrangulador hacia el retorno de combustible.

By-pass (8): Si hay aire en el sistema de combustible, la válvula reguladora de presión para la baja presión permanece cerrada. El aire es expulsado del sistema a través del by-pass por el combustible que va entrando.

Una canalización favorable en la bomba cuida de que las ruedas dentadas no marchen en seco, aun cuando se haya vaciado el deposito de combustible. De esta forma puede ser aspirado el combustible durante el nuevo arranque del motor.En la bomba de combustible se encuentra una conexión que permite comprobar la presión del combustible en su recorrido de avance (6).

Estrangulador de aspiración (4): El caudal de alimentación de la bomba es mayormente proporcional a su velocidad de rotación. El estrangulador de aspiración limita el caudal máximo de alimentación, de modo que no transporte un exceso de combustible.

Válvula de sobrepresión (5): Esta válvula limita la presión máxima en la parte de alta presión.

Taladro estrangulador (2): Las burbujas de vapor en el recorrido de avance de combustible son separadas a través del taladro estrangulador hacia el retorno de combustible.

By-pass (8): Si hay aire en el sistema de combustible, la válvula reguladora de presión para la baja presión permanece cerrada. El aire es expulsado del sistema a través del by-pass por el combustible que va entrando.

Una canalización favorable en la bomba cuida de que las ruedas dentadas no marchen en seco, aun cuando se haya vaciado el deposito de combustible. De esta forma puede ser aspirado el combustible durante el nuevo arranque del motor.En la bomba de combustible se encuentra una conexión que permite comprobar la presión del combustible en su recorrido de avance (6).

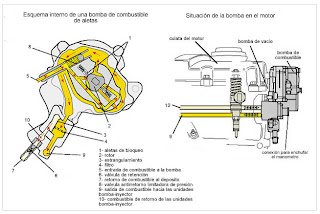

BOMBA EN TADEN

Este tipo de bomba utilizada en los sistemas UIS (bomba-inyector) para turismos es un conjunto que une una bomba de combustible y una bomba de vacío para el servofreno. Esta montada en la culata del motor y es accionada por el árbol de levas del motor. La bomba de combustible en si es una bomba de aletas de bloqueo o una bomba de engranajes. Debido a ello suministra, incluso con un numero bajo de revoluciones del motor, un caudal lo suficientemente grande para el arranque seguro.

BOMBA DE ALETAS DE BLOQUEO

Bomba de aletas de bloqueoEste tipo de bomba utilizada en los sistemas UIS (bomba-inyector) para turismos, hay unos muelles que presionan dos aletas de bloqueo contra un rotor. Si el rotor gira, aumenta el volumen en lado de aspiración, y el combustible es aspirado hacia dos cámaras. En el lado de presión disminuye el volumen, y el combustible es transportado fuera de dos cámaras. La bomba de aletas de bloqueo bombea combustible incluso si el numero de revoluciones es muy reducido.

BOMBA DE COMBUSTIBLE

Su función consiste en el circuito de baja presión (bomba previa) la de suministrar la cantidad suficiente de combustible a los componentes de la parte de alta presión.- En cualquier estado de servicio.- Con un nivel de ruidos bajo.- Con la presión necesaria.- A lo largo de toda la vida útil del vehículo.

Hay bombas de combustible que purgan el aire que contienen ellas mismas, de modo que el arranque del motor es posible incluso si el deposito de combustible se ha quedado vacío.

Hay tres tipos de bombas:- Electrobombas de combustible (turismos). Esta bomba ya la estudiamos en el curso de Common-rail.- Bombas de combustible de engranajes con accionamiento mecánico. Esta bomba igual que la anterior ya la hemos estudiado.- Bomba de aletas de bloqueo.- Bomba en tándem.

Hay bombas de combustible que purgan el aire que contienen ellas mismas, de modo que el arranque del motor es posible incluso si el deposito de combustible se ha quedado vacío.

Hay tres tipos de bombas:- Electrobombas de combustible (turismos). Esta bomba ya la estudiamos en el curso de Common-rail.- Bombas de combustible de engranajes con accionamiento mecánico. Esta bomba igual que la anterior ya la hemos estudiado.- Bomba de aletas de bloqueo.- Bomba en tándem.

FILTRO DE COMBUSTIBLE

Filtro de combustibleLas impurezas del combustible pueden provocar daños en los componentes de la bomba e inyectores. La aplicación de un filtro de combustible adaptado especialmente a las exigencias de la instalación de inyección es, por lo tanto, condición previa para un servicio sin anomalías y una prolongada vida útil. Separador de agua: se utiliza por que el combustible puede contener agua en forma ligada (emulsión) o no ligada (por ejemplo: formación de agua de condensación debido a cambio de temperaturas). Si el agua entra dentro del sistema de inyección, pueden producirse daños de corrosión. Para separar el agua del combustible se utiliza el separador que esta en la parte baja del filtro de combustible y que funciona separando las gotitas de agua del combustible mediante fuerzas centrifugas. Para supervisar el nivel del agua se tienen sensores de conductibilidad. Precalentamiento de combustible: este se utiliza para evitar la obstrucción de los poros del filtro por los cristales de parafina durante el invierno. Los componentes principalmente integrados en los filtros calientan el combustible eléctricamente, mediante agua refrigerante o a través del retorno de combustible. Bombas manuales: Estas sirven para el llenado y la purga de aire del sistema después de haberse cambiado el filtro. Suelen estar ubicadas en la tapa del filtro.

Alimentación de combustible (parte de baja presión)

Tiene la misión de almacenar el combustible necesario, filtrarlo y ponerlo a disposición del sistema de inyección una cierta presión de alimentación en todas las condiciones de servicio. En algunas aplicaciones se refrigera adicionalmente el combustible de retorno.

Tiene la misión de almacenar el combustible necesario, filtrarlo y ponerlo a disposición del sistema de inyección una cierta presión de alimentación en todas las condiciones de servicio. En algunas aplicaciones se refrigera adicionalmente el combustible de retorno.

Sistema de combustibleEl sistema de combustible en una instalación de inyección con bomba rotativa de inyección de émbolos radiales se compone de una parte de baja presión y otra de alta presión.

Alimentación de baja presiónLa parte de baja presión para la alimentación de combustible, abarca:

Depósito de combustible,

Tuberías de combustible de baja presión,

Filtro de combustible y

Componentes de la bomba de inyección.

Depósito de combustibleLos depósitos de combustible tienen que ser resistentes a la corrosión y continuar siendo estancos a una sobrepresión doble de servicio pero por lo menos hasta 0,3 bar de sobrepresión. La posible sobrepresión producida debe poder escapar por sí misma, a través de aberturas apropiadas, válvulas de seguridad o similares. El combustible no debe salirse de la boca de llenado o de los dispositivos de compensación de presión incluso en posición inclinada, circulando por curvas o al producirse impactos. Los depósitos de combustible deben estar separados del motor de tal forma que no sea de esperar una inflamación incluso en caso cíe accidente.Para vehículos con cabina del conductor abierta en maquinas tractoras y para autobuses de gran potencia, rigen ademán determinaciones especiales respecto a la altura de montaje y el apantallado del depósito de combustible.

Tuberías de combustible en la parte de baja presiónPara la parte de baja presión pueden emplearse, ademas de tubos de acero, también tuberías flexibles con armado de tejido de acero, que sean difícilmente inflamables. Las tuberías deben estar dispuestas de forma que se impidan los daños mecánicos y que el combustible que gotea o se evapora no pueda acumularse ni inflamarse. Las tuberías de combustible no quedar afectadas en su función en caso de deformaciones del vehículo, movimiento del motor o similares. Todas las piezas que conducen combustible deben estar protegidas contra el calor perjudicial para su servicio. En los autobuses, las tuberías de combustible no deben pasar por el habitáculo de pasajeros o del conductor, y el combustible no debe ser transportado por gravedad.

Filtro de combustibleUn filtrado insuficiente puede conducir a daños en los componentes de la bomba, válvulas de presión e inyectores.El filtro de combustible limpia el combustible delante de la bomba rotativa de inyección de émbolos radiales e impide así el desgaste prematuro de las piezas sensibles.

Componentes de baja presión de la bomba de inyección

Bomba de alimentación de aletas: esta bomba succiona eí combustible extrayéndolo del depósito de combustible y transporta en cada vuelta un caudal de combustible casi constante hacia la bomba de alta presión de émbolos radiales.

Válvula reguladora de presión: la válvula reguladora de presión regula la presión de suministro de combustible de la bomba de alimentación. La válvula abre cuando aumenta demasiado la presión de combustible y cierra cuando disminuye demasiado la presión de combustible.

Válvula estrangulados de rebose: la válvula estrangulados de rebose deja retornar al depósito de combustible una cantidad definida de combustible cuando se alcanza una presión de apertura preajustada, y facilita una purga de aire automática de la bomba.

Alimentación de alta presiónLa parte efe alta presión del sistema de combustible genera la presión necesaria para la inyección, con una bomba de alta presión de émbolos radiales. El combustible es transportado e inyectado de nuevo para cada proceso de inyección, a través de

componentes de la bomba de inyección,

la tubería de alta presión

el portainyector

inyector.

Componentes de alta presión de la bomba de inyección

Bomba de alta presión de émbolos radiales: el combustible llega, estando abierta la electroválvula de alta presión, desde la parte de baja presión hacia los émbolos de alimentación en la parte de alta presión. El anillo de levas con elevaciones en la pared interior del anillo presiona los émbolos de alimentación, radialmente hacia el interior, y comprime con cada carrera el combustible para su inyección en el cilindro correspondiente.

Electroválvula de alta presión: esta electroválvula gobernada por la unidad de control de la bomba, regula la afluencia de combustible hacía la bomba de alta presión de émbolos radiales, y determina el caudal y tiempo de inyección para cada inyección.

Eje de distribución con cuerpo distribuidor: el eje de distribución distribuye el combustible de tal forma de que por cada vuelta es abastecido cada cilindro una vez, por un empalme de conducto de presión del cuerpo distribuidor, y una tubería de alta presión.

Válvula con estrangulador de retorno: las válvulas con estrangulador de retorno en las conexiones de conducto de impulsión amortiguan las ondas de presión de combustible reflejadas, que se producen al cerrar los inyectores. Estas válvulas evitan el desgaste de la parte de alta presión y la apertura descontrolada de los inyectores.

Tuberías de combustible en la parte de alta presiónLas tuberías de alta presión (tubos de acero sin soldaduras, de alta resistencia) conducen desde la bomba de inyección a los inyectores. Las tuberías están adaptadas al proceso de inyección y deben tener todas la misma longitud. Las diferentes longitudes posibles se compensan mediante curvaturas más o menos grandes en el tendido de las tuberías.

Inyectores y portainyectoresLos inyectores, montados en los porta-inyectores, inyectan el combustible exactamente dosificado en el cilindro del motor y conforman en esta operación el proceso de inyección. El combustible excedente retorna con presión reducida al depósito de combustible.

Alimentación de baja presiónLa parte de baja presión para la alimentación de combustible, abarca:

Depósito de combustible,

Tuberías de combustible de baja presión,

Filtro de combustible y

Componentes de la bomba de inyección.

Depósito de combustibleLos depósitos de combustible tienen que ser resistentes a la corrosión y continuar siendo estancos a una sobrepresión doble de servicio pero por lo menos hasta 0,3 bar de sobrepresión. La posible sobrepresión producida debe poder escapar por sí misma, a través de aberturas apropiadas, válvulas de seguridad o similares. El combustible no debe salirse de la boca de llenado o de los dispositivos de compensación de presión incluso en posición inclinada, circulando por curvas o al producirse impactos. Los depósitos de combustible deben estar separados del motor de tal forma que no sea de esperar una inflamación incluso en caso cíe accidente.Para vehículos con cabina del conductor abierta en maquinas tractoras y para autobuses de gran potencia, rigen ademán determinaciones especiales respecto a la altura de montaje y el apantallado del depósito de combustible.

Tuberías de combustible en la parte de baja presiónPara la parte de baja presión pueden emplearse, ademas de tubos de acero, también tuberías flexibles con armado de tejido de acero, que sean difícilmente inflamables. Las tuberías deben estar dispuestas de forma que se impidan los daños mecánicos y que el combustible que gotea o se evapora no pueda acumularse ni inflamarse. Las tuberías de combustible no quedar afectadas en su función en caso de deformaciones del vehículo, movimiento del motor o similares. Todas las piezas que conducen combustible deben estar protegidas contra el calor perjudicial para su servicio. En los autobuses, las tuberías de combustible no deben pasar por el habitáculo de pasajeros o del conductor, y el combustible no debe ser transportado por gravedad.

Filtro de combustibleUn filtrado insuficiente puede conducir a daños en los componentes de la bomba, válvulas de presión e inyectores.El filtro de combustible limpia el combustible delante de la bomba rotativa de inyección de émbolos radiales e impide así el desgaste prematuro de las piezas sensibles.

Componentes de baja presión de la bomba de inyección

Bomba de alimentación de aletas: esta bomba succiona eí combustible extrayéndolo del depósito de combustible y transporta en cada vuelta un caudal de combustible casi constante hacia la bomba de alta presión de émbolos radiales.

Válvula reguladora de presión: la válvula reguladora de presión regula la presión de suministro de combustible de la bomba de alimentación. La válvula abre cuando aumenta demasiado la presión de combustible y cierra cuando disminuye demasiado la presión de combustible.

Válvula estrangulados de rebose: la válvula estrangulados de rebose deja retornar al depósito de combustible una cantidad definida de combustible cuando se alcanza una presión de apertura preajustada, y facilita una purga de aire automática de la bomba.

Alimentación de alta presiónLa parte efe alta presión del sistema de combustible genera la presión necesaria para la inyección, con una bomba de alta presión de émbolos radiales. El combustible es transportado e inyectado de nuevo para cada proceso de inyección, a través de

componentes de la bomba de inyección,

la tubería de alta presión

el portainyector

inyector.

Componentes de alta presión de la bomba de inyección

Bomba de alta presión de émbolos radiales: el combustible llega, estando abierta la electroválvula de alta presión, desde la parte de baja presión hacia los émbolos de alimentación en la parte de alta presión. El anillo de levas con elevaciones en la pared interior del anillo presiona los émbolos de alimentación, radialmente hacia el interior, y comprime con cada carrera el combustible para su inyección en el cilindro correspondiente.

Electroválvula de alta presión: esta electroválvula gobernada por la unidad de control de la bomba, regula la afluencia de combustible hacía la bomba de alta presión de émbolos radiales, y determina el caudal y tiempo de inyección para cada inyección.

Eje de distribución con cuerpo distribuidor: el eje de distribución distribuye el combustible de tal forma de que por cada vuelta es abastecido cada cilindro una vez, por un empalme de conducto de presión del cuerpo distribuidor, y una tubería de alta presión.

Válvula con estrangulador de retorno: las válvulas con estrangulador de retorno en las conexiones de conducto de impulsión amortiguan las ondas de presión de combustible reflejadas, que se producen al cerrar los inyectores. Estas válvulas evitan el desgaste de la parte de alta presión y la apertura descontrolada de los inyectores.

Tuberías de combustible en la parte de alta presiónLas tuberías de alta presión (tubos de acero sin soldaduras, de alta resistencia) conducen desde la bomba de inyección a los inyectores. Las tuberías están adaptadas al proceso de inyección y deben tener todas la misma longitud. Las diferentes longitudes posibles se compensan mediante curvaturas más o menos grandes en el tendido de las tuberías.

Inyectores y portainyectoresLos inyectores, montados en los porta-inyectores, inyectan el combustible exactamente dosificado en el cilindro del motor y conforman en esta operación el proceso de inyección. El combustible excedente retorna con presión reducida al depósito de combustible.

Como generan presión las bombas de inyección rotativasLa alta presión se genera por medio de un dispositivo de bombeo que además dosifica y distribuye el combustible a los cilindros.

1- Cilindro2- Pistón3- Cámara de expulsión4- Entrada de combustible5- Salida de gas-oil a alta presión haciael inyector.6- Corredera de regulaciónEn la figura se ve el dispositivo de bombeo de alta presión. El pistón retrocede hacia el PMI llenándose la cámara de expulsión de combustible.

El dispositivo de bombeo de alta presión esta formado por:Cilindro o cabezal hidráulico (1): Por su interior se desplaza el pistón. Tiene una serie de orificios uno es de entrada de combustible (4) y los otros (5) para la salida a presión del combustible hacia los inyectores. Habrá tantos orificios de salida como cilindros tenga el motor.Un pistón móvil (2): Tiene dos movimientos uno rotativo y otro axial alternativo. El movimiento rotativo se lo proporciona el árbol de la bomba que es arrastrado a su vez por la correa de distribución del motor. Este movimiento sirve al pistón para la distribución del combustible a los cilindros a través de los inyectores.El movimiento axial alternativo es debido a una serie de levas que se aplican sobre el pistón. Tantas levas como cilindros tenga el motor. Una vez que pasa la leva el pistón retrocede debido a la fuerza de los muelles.El pistón tiene unas canalizaciones interiores que le sirven para distribuir el combustible y junto con la corredera de regulación también para dosificarlo.

La corredera de regulación (6): Sirve para dosificar la cantidad de combustible a inyectar en los cilindros. Su movimiento es controlado principalmente por el pedal del acelerador. Dependiendo de la posición que ocupa la corredera de regulación, se libera antes o después la canalización interna del pistón.Funcionamiento del dispositivo: Cuando el pistón se desplaza hacia el PMI, se llena la cámara de expulsión de gas-oil, procedente del interior de la bomba de inyección. Cuando el pistón inicia el movimiento axial hacia el PMS, lo primero que hace es cerrar la lumbrera de alimentación, y empieza a comprimir el combustible que esta en la cámara de expulsión, aumentando la presión hasta que el pistón en su movimiento rotativo encuentre una lumbrera de salida. Dirigiendo el combustible a alta presión hacia uno de los inyectores, antes tendrá que haber vencido la fuerza del muelle que empuja la válvula de reaspiración. El pistón sigue mandando combustible al inyector, por lo que aumenta notablemente la presión en el inyector, hasta que esta presión sea tan fuerte que venza la resistencia del muelle del inyector. Se produce la inyección en el cilindro y esta durara hasta que el pistón en su carrera hacia el PMS no vea liberado el orificio de fin de inyección por parte de la corredera de regulación.Cuando llega el fin de inyección hay una caída brusca de presión en la cámara de expulsión, lo que provoca el cierre de la válvula de reaspiración empujada por un muelle. El cierre de esta válvula realiza una reaspiración de un determinado volumen dentro de la canalización que alimenta al inyector, lo que da lugar a una expansión rápida del combustible provocando en consecuencia el cierre brusco del inyector para que no gotee.

El pistón se desplaza hacia el PMS comprimiendo el gas-oil de la cámara de expulsión y lo distribuye a uno de los inyectores.

En la figura se produce el final de la inyección, debido a que la corredera de regulación libera la canalización interna del pistón a través de la lumbrera de fin de inyección.

La corredera de regulación cuanto mas a la derecha este posicionada, mayor será el caudal de inyección.

BOMBAS DE INYECCION ROTATIVAS

MECANICAS Y ELECTRONICAS

Este tipo de bombas se viene usando desde hace bastante tiempo en los motores diesel, su constitución básica no ha cambiado, las únicas variaciones han venido dadas por la aplicación de la gestión electrónica en los motores diesel.

En la figura se pueden ver las "partes comunes" de una bomba de inyección rotativa del tipo VE usada tanto con gestión electrónica (bomba electrónica) como sin gestión electrónica (bomba mecánica).1- Válvula reductora de presión2- Bomba de alimentación3- Plato porta-rodillos4- Plato de levas5- Muelle de retroceso6- Pistón distribuidor7- Corredera de regulación8- Cabeza hidráulica9- Rodillo10- Eje de arrastre de la bomba11- Variador de avance de inyección12- Válvula de reaspiración13- Cámara de combustible a presión14- Electroválvula de STOP

El pistón distribuidor (6) es solidario a un plato de levas (4) que dispone de tantas levas como cilindros alimentar tiene el motor. El plato de levas es movido en rotación por el eje de arrastre (10) y se mantiene en apoyo sobre el plato porta-rodillos (3) mediante unos muelles de retroceso (5). La mayor o menor presión de inyección viene determinada por la forma de la leva del disco de levas. Además de influir sobre la presión de inyección también lo hace sobre la duración de la misma.Las bombas de inyección rotativas aparte de inyectar combustible en los cilindros también tienen la función de aspirar gas-oil del deposito de combustible. Para ello disponen en su interior, una bomba de alimentación (6) que aspira combustible del deposito (3) a través de un filtro (2). Cuando el régimen del motor (RPM) aumenta: la presión en el interior de la bomba asciende hasta un punto en el que actúa la válvula reductora de presión (4), que abre y conduce una parte del combustible a la entrada de la bomba de alimentación (6). Con ello se consigue mantener una presión constante en el interior de la bomba

En la figura se ve el circuito de combustible exterior a la bomba de inyección así como el circuito interno de alimentación de la bomba. 1- Inyector2- Filtro de combustible3- Deposito de combustible4- Válvula reductora de presión5- Conexión de retorno6- Bomba de alimentación

lunes, 21 de julio de 2008

SISTEMA DE COMBUSTIBLE DETROIT DIESEL

El sistema de combustible consta del tanque del combustible, el filtro primario, la bomba de transferencia, el filtro secundario o principal y los inyectores, ademas de los tubos y conductos necesarios para la conexion.

Los inyectores en cada culata de cilindros se alimentan desde un conducto que se extiende a toda la longitud de la culata, llamado multiple de entrada de combustible.un conducto paralelo, osea el multiple de retorno de combustible, se usa para el retorno del sobrante de combustible de los inyectyores al tanque. Con este sistema no se utiliza tubos externos largos para los inyectores. cada inyector tiene dos tubos cortos para conectarlos con los multiples. Este tipo de sistema de combustible en el cual se alimentan los inyectores desde un conducto o multiple comun se llama a vese sistema de comductos comunes. el flujo de combustible en el sistema es como sigue.

El combustible del tanque que toma la bomba de transferencia, pasa por el filtro primario antes de dentrar a la bomba a presion se lo envia atraves del filtro secundario y por un tubo externo asta el multiple de entrada de combustible de la culata; desde el multiple pasa por los tubos hacia el lado de entrada de cada inyector. En cada inyector hay un elemento de filtro de combustible antes de medirlo y atomizarlo en la camara de conbustion por los orificios en la tobera del inyector. El combustible sobrante de los inyectores pasa al multiple de retorno y, por medio de tubos externos, vuelve al tanque. esta circulacion continua de combustible en los inyectores elimina el aire del sistema y sirve para enfriarlos.

Para mantener la presion en el sistema se emplea una TE de restrincion en la salida del multiple de retorno en la culata de cilindros. con esto se restringe el paso de combustible de retorno y se mantiene la presion en el sistema. una valvula de retencion en el lado de entrada al filtro primario , impide el retorno de combustible al tanque cuando el motor esta apagado.

BOMBA DE TRANSFERENCIA DE COMBUSTIBLE

es un abomba de engranes , de desplazamiento positivo , q constade un cuerpo y dos engranes que se impulsa desde el extremo delantero del soplador. una valvula de desahogo en el cuerpo de la bomba se mantiene normalmente cerrada con un resorte y solo funciona cuando la presion en el lado de salida es mayor de 500 kpa .la presio normal es entre 250kpa y 450kpa , pero podria aumentar y hacer que funcione la valvula de desahogo si se obstruyen el filtro secundario o un tubo para combustible .

INYECTORES UNITARIOS

En este sistema se utilizan inyectores solitarios . en los cuales se combinan una bomba y una tobera de inyeccion en una sola unidad. esto permite que el inyector suministre una carga de combustible a alta oresion y lo inyecte atomizado en la camara de combustion

Una leva del arbol de levas del motor acciona en forma mecanica al inyector la leva hace que la barilla de empuje mueva el balancin en la parte superior de la culata , el cual oprime el impulsor en la parte superior de el inyector y mueve el embolo hacia a bajo para efectuar las funciones de bombeo e inyeccion.

El inyector consta de un embolo central que se mueve hacia riba y hacia bajo dentro de un buje con el cual tiene un ajuste muy presiso , que actua como bomba para producir la alta presion necesaria para la inyeccion . la tobera en el extremo del inyector inyecta combustible atomizado en la camara de combustion. ademas , el inyector tiene un control de la cantidad de combustible que se inyecta.

FUNCIONAMIENTO

El sistema de combustible consta del tanque del combustible, el filtro primario, la bomba de transferencia, el filtro secundario o principal y los inyectores, ademas de los tubos y conductos necesarios para la conexion.

Los inyectores en cada culata de cilindros se alimentan desde un conducto que se extiende a toda la longitud de la culata, llamado multiple de entrada de combustible.un conducto paralelo, osea el multiple de retorno de combustible, se usa para el retorno del sobrante de combustible de los inyectyores al tanque. Con este sistema no se utiliza tubos externos largos para los inyectores. cada inyector tiene dos tubos cortos para conectarlos con los multiples. Este tipo de sistema de combustible en el cual se alimentan los inyectores desde un conducto o multiple comun se llama a vese sistema de comductos comunes. el flujo de combustible en el sistema es como sigue.

El combustible del tanque que toma la bomba de transferencia, pasa por el filtro primario antes de dentrar a la bomba a presion se lo envia atraves del filtro secundario y por un tubo externo asta el multiple de entrada de combustible de la culata; desde el multiple pasa por los tubos hacia el lado de entrada de cada inyector. En cada inyector hay un elemento de filtro de combustible antes de medirlo y atomizarlo en la camara de conbustion por los orificios en la tobera del inyector. El combustible sobrante de los inyectores pasa al multiple de retorno y, por medio de tubos externos, vuelve al tanque. esta circulacion continua de combustible en los inyectores elimina el aire del sistema y sirve para enfriarlos.

Para mantener la presion en el sistema se emplea una TE de restrincion en la salida del multiple de retorno en la culata de cilindros. con esto se restringe el paso de combustible de retorno y se mantiene la presion en el sistema. una valvula de retencion en el lado de entrada al filtro primario , impide el retorno de combustible al tanque cuando el motor esta apagado.

BOMBA DE TRANSFERENCIA DE COMBUSTIBLE

es un abomba de engranes , de desplazamiento positivo , q constade un cuerpo y dos engranes que se impulsa desde el extremo delantero del soplador. una valvula de desahogo en el cuerpo de la bomba se mantiene normalmente cerrada con un resorte y solo funciona cuando la presion en el lado de salida es mayor de 500 kpa .la presio normal es entre 250kpa y 450kpa , pero podria aumentar y hacer que funcione la valvula de desahogo si se obstruyen el filtro secundario o un tubo para combustible .

INYECTORES UNITARIOS

En este sistema se utilizan inyectores solitarios . en los cuales se combinan una bomba y una tobera de inyeccion en una sola unidad. esto permite que el inyector suministre una carga de combustible a alta oresion y lo inyecte atomizado en la camara de combustion

Una leva del arbol de levas del motor acciona en forma mecanica al inyector la leva hace que la barilla de empuje mueva el balancin en la parte superior de la culata , el cual oprime el impulsor en la parte superior de el inyector y mueve el embolo hacia a bajo para efectuar las funciones de bombeo e inyeccion.

El inyector consta de un embolo central que se mueve hacia riba y hacia bajo dentro de un buje con el cual tiene un ajuste muy presiso , que actua como bomba para producir la alta presion necesaria para la inyeccion . la tobera en el extremo del inyector inyecta combustible atomizado en la camara de combustion. ademas , el inyector tiene un control de la cantidad de combustible que se inyecta.

FUNCIONAMIENTO

- el combustible que llega al inyector pasa por el filtro para llenar la camara anularque esta formada entre el buje y el cuerpo el inyector

- el embolo se mueve hacia riva y hacia bajo en el buje opor la accion del balancin contra el impulsor y del resorte en la parte superior del inyector.una leva del arbol de levas y la varilla de empuje acciona el balancin.

- la cavidad del buje esta conectada con el suministro de combustible de la camara anular por dos orificios , con lo cual la cavidad debajo del embolo se llena con combustible medinte el orificio inferior.

- cuando el embolose mueve hacia bajo desplaza el combustible que esta en la cavidad , atravez del orificio interior regresandola solo a la camara anular hasta que el embolo cubra el orificio

- En este momemto la presion aumenta debajo del embolo por que el combustible puede escapar hacia arriva por un conducto en el centro del embolo, hasta una elice maquinada en el embolo, la cual , en este momento, esta lineada con ekl orificio superior registrandolo solo ala camara anular.

- Cuando se mueve mas el embolo, el borde de la elice pasa mas alla del orificio y el embolo lo cierra, con lo cual se atrapa combustible debajo del embolo y puede empesar el bombeo.

- El movimiento adicional del embolo hace que aumente la presion del combustible que esta debajo del mismo y que se abra la valvula de retencion que es plana.

- cuando la presion es bastante elevada, levanta la vavula de aguja de su aciento con locual se descarga el combustible a presion por los orificios en la punta de la tobera.

- el bombeo de la inyeccion continua hasta que el borde inferior de la elice descubre el orifuiocio inferior el combustible que hay debajo de emboloescapa hacia arriva por el centro del mismo y retorna por el orificio inferior a la camara anular .

- cuando termina la carrera decendente del embolo, la accionde su rresorte lo hace volver a la parte superior del inyector.Los orificios vueven a quedar descubiertos y la cavidad del buje se llena con combustible para la siguiente carrera de bombeo.

jueves, 5 de junio de 2008

MECANICA

MECANICA DIESEL

GESTIÓN ELECTRÓNICA DIESEL

04:32, 28/05/2008 .. 0 comentarios .. 0 trackbacks .. Link

Funcionamiento

En este curso se va hacer un estudio pormenorizado de la gestión electrónica aplicada a los motores que utilizan la tecnología clasica de los motores diesel de "inyección indirecta" basado en una bomba rotativa del "tipo VE" de BOSCH que dosifica y distribuye el combustible a cada uno de los cilindros del motor. Esta bomba se adapta a la Gestión Electrónica Diesel (EDC Electronic Diesel Control) sustituyendo las partes mecánicas que controlan la "dosificación de combustible" así como la "variación de avance a la inyección" por unos elementos electrónicos que van a permitir un control mas preciso de la bomba que se traduce en una mayor potencia del motor con un menor consumo. Este sistema es utilizado por los motores TDI del grupo Volkswagen y los DTI de Opel y de Renault, así como los TDdi de FORD.

La Gestión Electrónica Diesel (EDC) se puede aplicar tanto a motores de "inyección indirecta" como de "inyección directa" aunque la tecnica de los motores Diesel se ha perfeccionado tanto que hoy en dia no se fabrican casi motores de "inyección indirecta". Para entender mejor el funcionamiento de ambos motores vamos hacer una introdución.